Продукция

-

Трубы износостойкие с каменным литьевым покрытием

-

Шламовый насос ZJQ

-

Трубы износостойкие с полиуретановым покрытием

-

ZXT ZXF банановый грохот

-

Тоннажные мешки (гибкие мешки для сыпучих грузов)

-

Трубы износостойкие центробежного литья с самораспространяющимся синтезом

-

Погружной шламовый насос WQ

-

Щековая дробилка серии KJ

-

Циклон с тройным продуктом и высокой плотностью среды

-

Гидроциклон серии HZ-GX

-

Трубы композитные резиновые

-

Трехпродуктовый тяжелосредный гидроциклон

-

Вертикальный шламовый насос ZJ SP

-

Шламовый насос ZJ

-

Флип-флоп грохот CZS

-

Шламовый насос ZGB

Износостойкая труба с керамической облицовкой

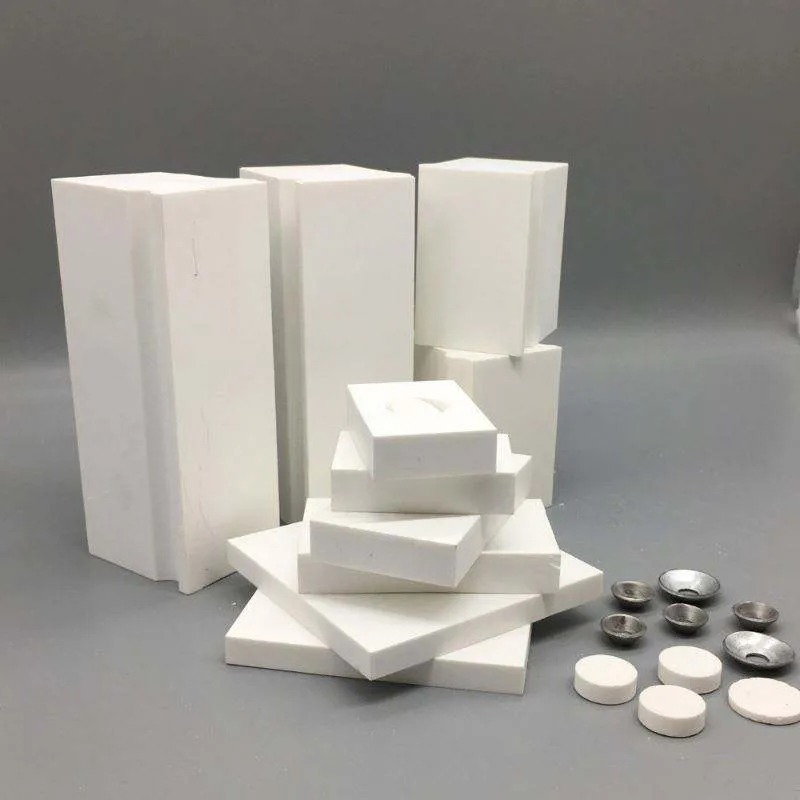

Обзор Износостойкие трубы с керамической облицовкой представляют собой высокоэффективные транспортные системы, образованные путем соединения специальных корундовых керамических плиток, изготовленных из оксида алюминия (Al₂O₃) в качестве основного материала путем спекания при температуре 1730 °C, ...

Описание

маркер

Обзор

Износостойкие трубы с керамической облицовкой представляют собой высокоэффективные транспортные системы, образованные путем соединения специальных корундовых керамических плиток, изготовленных из оксида алюминия (Al₂O₃) в качестве основного материала путем спекания при температуре 1730 °C, с внешней стальной оболочкой. Это соединение достигается с помощью износостойкого клеевого соединения, сварки или механических самоблокирующихся технологий. Ее структура состоит из следующих слоев (с внутреннего к внешнему): плотный износостойкий керамический слой, переходной слой и высокопрочный стальной слой. Такая конструкция идеально сочетает в себе исключительную твердость керамики и прочность металлов, решая такие проблемы промышленности, как низкая износостойкость традиционных стальных труб и низкая ударопрочность керамических труб. Она представляет собой идеальное решение для транспортировки абразивных сред в промышленных условиях.

Износостойкая труба с керамической облицовкой

Параметры

| Технические характеристики | Наружный диаметр | Внутренний диаметр | Толщина стенки | Толщина стальной трубы |

| DN80 | 112~132 | 80 | 10~14 | 6~12 |

| DN100 | 132~152 | 100 | 10~14 | 6~12 |

| DN125 | 157~177 | 125 | 10~14 | 6~12 |

| DN150 | 182~202 | 150 | 10~14 | 6~12 |

| DN200 | 236~264 | 200 | 10~20 | 6~12 |

| DN250 | 286~314 | 250 | 10~20 | 6~12 |

| DN300 | 336~364 | 300 | 10~20 | 6~12 |

| DN350 | 386~414 | 350 | 10~20 | 6~12 |

| DN400 | 436~464 | 400 | 10~20 | 6~12 |

| DN450 | 486~514 | 450 | 10~20 | 6~12 |

| DN500 | 542~584 | 500 | 15~30 | 6~12 |

| DN600 | 642~684 | 600 | 15~30 | 6~12 |

| DN700 | 742~784 | 700 | 15~30 | 6~12 |

| DN800 | 842~884 | 800 | 15~30 | 6~12 |

| DN900 | 942~984 | 900 | 15~30 | 6~12 |

| DN1000 | 1046~1088 | 1000 | 15~30 | 8~14 |

| DN1200 | 1246~1288 | 1200 | 15~30 | 8~14 |

| DN1400 | 1446~1488 | 1400 | 15~30 | 8~14 |

| DN1600 | 1646~1688 | 1600 | 15~30 | 8~14 |

| DN1800 | 1846~1888 | 1800 | 15~30 | 8~14 |

| DN2000 | 2046~2088 | 2000 | 15~30 | 8~14 |

Основные характеристики

1. Исключительная износостойкость, удвоенный срок службы

Керамический слой содержит ≥92% Al₂O₃ (до 95% в моделях премиум-класса), имеет твердость по шкале Мооса 9,0 (эквивалентно HRC90+) и микротвердость 1000-1600HV. Его износостойкость превосходит износостойкий высокохромистый чугун более чем в 10 раз, а закаленную сталь — в 10-30 раз. Данные полевых испытаний показывают, что керамический слой толщиной 5 мм обеспечивает износостойкость, эквивалентную износостойкой литой стали толщиной 50 мм, что существенно снижает частоту замены трубопроводов.

2. Коррозионная и термостойкость в экстремальных условиях

• Исключительная химическая стабильность: нейтральный состав керамики устойчив к коррозии неорганическими кислотами, щелочами, солями и растворителями, обеспечивая более чем десятикратную стойкость по сравнению с нержавеющей сталью и устраняя эрозию трубопроводов под воздействием среды;

• Широкая температурная адаптивность: керамический слой выдерживает температуры, превышающие 2000 °C, что позволяет композитному трубопроводу стабильно работать при температурах от -50 °C до 900 °C. Его коэффициент линейного расширения составляет всего 6-8×10⁻⁶/°C — примерно в два раза меньше, чем у стальных труб, — что обеспечивает исключительную термическую стабильность.

• Надежная ударопрочность: прочность на раздавливание 300–600 МПа и прочность на сдвиг 20–30 МПа. Выдерживает 15 ударов весом 50 тонн без видимых трещин, предотвращая механические повреждения во время транспортировки и эксплуатации.

3. Экономичность благодаря упрощенной установке и обслуживанию

• Низкие эксплуатационные расходы: гладкая внутренняя поверхность (коэффициент сопротивления потоку воды 0,0193) минимизирует сопротивление транспортировке жидкости, снижая потребление энергии; на 50 % легче, чем трубы из литого камня, и на 20–30 % легче, чем трубы из износостойкого сплава, что значительно снижает затраты на транспортировку и опоры/подвески;

• Гибкая установка: внешняя стальная оболочка поддерживает сварку, фланцевые соединения или быстрое соединение, адаптируясь к сложным условиям без использования специальных инструментов; затраты на установку примерно на 20 % ниже, чем у традиционных износостойких труб;

• Выдающаяся ценность: затраты на проект сопоставимы с затратами на литые каменные трубы, но частота технического обслуживания снижается более чем на 50 %, а срок службы увеличивается более чем в 15 раз, что приводит к существенной долгосрочной экономии на ремонте и материалах.

4. Чистая транспортировка, обеспечивающая чистоту материала

Гладкая поверхность керамического слоя предотвращает прилипание среды и обладает высокой химической инертностью, что позволяет избежать загрязнения транспортируемых материалов металлическими примесями, образующимися в результате износа трубопровода. Это делает его особенно подходящим для применений, требующих высокой чистоты, таких как катодные материалы литиевых батарей и прецизионные порошки.

Сценарии применения

Благодаря своим комплексным характеристикам, износостойкие трубы с керамической облицовкой широко используются в критически важных транспортных системах во многих отраслях, включая энергетику, металлургию, горнодобывающую промышленность, цементную промышленность, химическую промышленность и новую энергетику. Они особенно подходят для транспортировки сред, содержащих твердые частицы, обладающих высокой абразивностью или коррозионными свойствами:

1. Энергетическая промышленность (основная область применения)

• Тепловые электростанции / теплоэлектростанции: выпускные трубы угольных мельниц, трубопроводы для транспортировки пылевидного угля, впускные/выпускные трубы для сепараторов крупного/мелкого порошка, колена первичного воздуха, пылесборные каналы, трубопроводы для транспортировки шлама/шлака десульфуризации, желоба для выгрузки золы и т. д.;

• Производство новой энергии: высокотемпературные трубопроводы для транспортировки золы/шлака для электростанций, работающих на биомассе, и мусоросжигательных заводов.

2. Металлургия и сталелитейная промышленность

• Сталелитейные заводы: трубопроводы для сбора пыли, трубопроводы для транспортировки известняка, трубопроводы для удаления доменного шлака, трубопроводы для транспортировки пылевидного угля, трубопроводы для транспортировки агломератов;

• Плавильная промышленность: трубопроводы для транспортировки расплавленного алюминия, трубопроводы для транспортировки шламов цветных металлов (предотвращающие загрязнение материалов железом).

3. Горнодобывающая и угольная промышленность

• Шахты: трубопроводы для транспортировки хвостов/концентрата на обогатительных фабриках, трубопроводы для транспортировки рудных шламов, трубопроводы для транспортировки шлаковых шламов (устойчивые к истиранию частицами руды и кислотной/щелочной коррозии);

• Угольные обогатительные фабрики: трубопроводы для концентрата для тяжелой сепарации угля, трубопроводы для шлама/шлака десульфуризации.

4. Цементная и строительная промышленность

Колена на выходе из вертикальной мельницы, трубопроводы для сбора пыли, колена на входе/выходе из башни увлажнения, соединительные трубы циклонов, трубопроводы для пылевидного угля, трубопроводы для циркуляции воздуха и т. д.

5. Другие специализированные секторы

• Химическая промышленность: трубопроводы для коррозионных сред, включая кислоты, щелочи и соли;

• Строительная техника: прямые трубы/колена для подачи бетона в стрелах автобетононасосов; разгрузочные трубы для дробилок;

• Портовая и порошковая техника: трубопроводы для минеральной суспензии, транспортировки осадка; трубопроводы для пневматической транспортировки порошковых материалов.

Износостойкая труба с керамической облицовкой